-

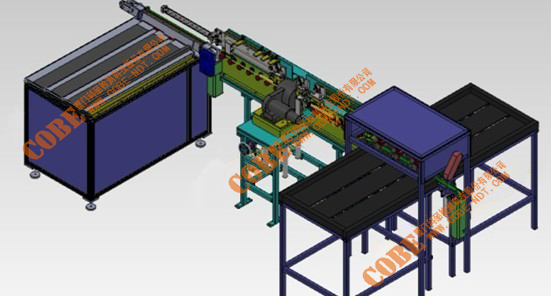

系统设计图:

1 系统介绍:

本系统为旋转涡流探探伤系统,工件通过自动上料机构,经过辊道传输,进入涡流旋转探头进行探伤检测。

自动化探伤流程:工件通过传输装置平稳直线前进,穿过高速旋转的涡流旋转头,最后进入下料系统,同时根据检测结果,对有缺陷和没有缺陷的工件进行自动分选。

该检测方式对纵向缺陷非常灵敏,是目前检测贯通整个工件类型裂纹缺陷的最佳解决技术方案,同时保证了高精度和高稳定性。

2 检测对象:管材、棒材等

3 检测材料:碳钢、不锈钢及铜、铝、钛等各种有色金属和黑色金属

4 检测速度:0-100m/min

5 检测方式:旋转涡流离线探伤

6 检测标准:GB/T 7735-2004 钢管涡流探伤方法

GB/T 11260-2008 圆钢涡流穿过式检测方法

YB/T 4083-2000 《自动化涡流探伤系统综合性能检测方法》

案例图片1:上料系统、下料分选系统

案例图片2:高速旋转探头

自动控制系统

1 旋转涡流对检测纵向缺陷非常灵敏,是目前检测贯通整个工件类型裂纹缺陷的最佳解决技术方案

2 检测速度快

3 检测精度高

冶金、机械类厂家,产品如中小直径管材,无缝管、钛管

中小直径棒材:活塞杆、钛棒、精密钢棒

智能数字涡流探伤仪(COBE-ET11-XX)

* 检测通道:4-8通道(可扩展多通道)

* 频率范围:50 Hz~10 MHz, 连续可调 ;

* 对缺陷部位能准确及时提供反馈信号,并进行喷墨打标,打标位置、长度等可调;

* 打标精度:≤±50mm;

* 增益范围:0.0~99.0 dB 连续可调, 步进: 0.1

* 漏判率:≤0%,误判率(误将合格品判断为不合格品)≤1%

* 相位旋转:0~359°连续可调,步进: 1 ; 信噪比≥10dB

* 延时硬件输出报警、实时硬件输出报警,多种报警窗模式;

* 自动形成检测报告(包括检测数量、合格数和不合格数);

* 自动记录显示缺陷数及其位置;

* 电源: 180-240V(-20% ~ +20%)50HZ±10% 环境温度:-20—55℃;环境湿度:≤85%

* 增益比:(X/Y)0.1~10.0;

* 快速数字/模拟电子平衡;

* 具有端头、端尾信号切除功能;

* 数字滤波:低通(0Hz~2000Hz)高通(0Hz~2000Hz);采用专业的“数字滤波”,有效抑制现场干扰信号,保证检测的准确性和稳定性,

* 稳定性:8小时≦2dB

* 非等幅、非对称相位报警区域设定;

* 多中显示方式:阻抗、时基;

* 声光报警输出;

* 具有延时、定长打标;

* 内、外时钟选择;

* 可大量存储各种检测程序和检测数据;

* 可涡流信号回放扩展功能,测量缺陷的幅值、相位、数字值;

* 显示方式:实线、消隐;

* 中英文操作语言、在线帮助;

* 直角坐标系与极坐标系背景选择;

* 自动日历、时间显示;